На этом сайте используются файлы cookie, что позволяет нам обеспечить наилучшее качество обслуживания пользователей. Информация о файлах cookie хранится в вашем браузере и выполняет такие функции, как распознавание вас при возвращении на наш сайт и помощь нашей команде в понимании того, какие разделы сайта вы считаете наиболее интересными и полезными.

PRODUKTE

News & Publikationen

-

Technischer Seminar in Mexiko

10.11.2019

Sehr geehrte Partner! Wir laden Sie zu einem Fachseminar... Read More -

GlobeCore lädt zu einem Stromworkshop nach Peru ein

10.1.2019

Sehr geehrte Freunde! GlobeCore lädt Sie ein, am Workshop... Read More -

Ein Seminar über die Bedeutung des Ölwechsels im Getriebe von Windkraftanlagen — veranstaltet in Mexiko

8.22.2019

GlobeCore lädt alle Spezialisten aus der Betriebs- und Wartungsbranche... Read More -

GlobeCore lädt zur International Construction & Utility Equipment Exposition-2019 ein

8.12.2019

GlobeCore lädt alle Unternehmen und Akteure, die an der... Read More

-

Kostenfreies Webinar: Kompakte Anlagen der LT-Serie für Ölaufbereitung und Isolierölprüfgeräte

Kostenfreies Webinar: Kompakte Anlagen der LT-Serie für Ölaufbereitung und Isolierölprüfgeräte

4.22.2024

Kostenfreies Webinar: Kompakte Anlagen der LT-Serie für Ölaufbereitung und Isolierölprüfgeräte4.22.2024

Wir laden Spezialisten aus dem Energiebereich zu einem weiteren... Read More -

Wir sind in der Presse: Zeitschrift Water & Wastewater Asia vom März/April 2024

3.19.2024

Die neueste März/April-Ausgabe 2024 von Water & Wastewater Asia... Read More -

Wir sind in der Presse: Zeitschrift “Chemical Industry Journal”

2.29.2024

In der britischen Zeitschrift Chemical Industry Journal wurde der... Read More -

Inbetriebnahme der Anlage zur Aufbereitung von Transformatorenöl in Sri Lanka

2.27.2024

Im Februar 2024 schloss das Unternehmen GlobeCore ein Projekt... Read More

-

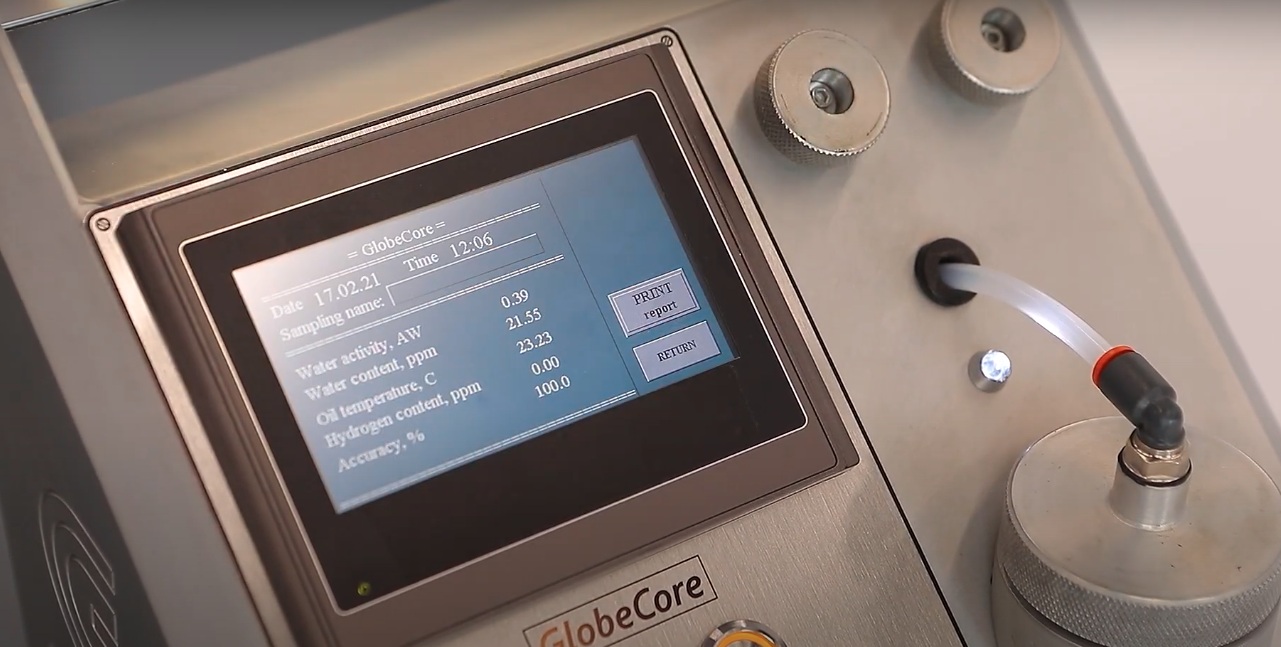

Transformatoröltester

8.21.2023

Transformatoröltester ist ein Gerät, das einen oder mehrere Parameter... Read More -

Messung der Spannungsfestigkeit von Transformatorenöl

8.21.2023

In diesem Artikel besprechen wir, was unter der Spannungsfestigkeit... Read More -

Spannungsfestigkeit von Transformatorenöl

8.21.2023

Die Spannungsfestigkeit von Transformatorenöl ist einer der Hauptparameter, dessen... Read More -

Aufgelöst Gasanalysetest von Transformatorenöl

8.21.2023

Analyse gelöster Gase Der DGA-Test (DGA) ist eine häufig... Read More

GLOBECORE VIDEO CHANNEL

WIR SUCHEN VERTRIEBSPARTNER IN DEUTSCHLAND, ÖSTERREICH, DER SCHWEIZ

Kontaktiere uns: marketing@globecore.com

ÖLREINIGUNG

Unsere Geschichte begann 1969 mit der Firma SPMK.

Mit Beginn des neuen Jahrhunderts erweitert GlobeCore seine Aktivitäten und produziert die ersten Anlagen zur Herstellung von Bitumenemulsionen und modifiziertem Bitumen.

Derzeit wird eine Analyse der Energiewirtschaft durchgeführt, dank derer hydrodynamische Kavitationsanlagen entwickelt werden, um die Ausbeute an Leichtölprodukten zu erhöhen und Mehrkomponentenkraftstoffe zu erhalten.

Der weitere Ausbau des Geräteprogramms war eine Reaktion auf die veränderten Umweltbedingungen. Eine Reihe von Ländern erlässt Gesetze zur ordnungsgemäßen Abfallbewirtschaftung, und GlobeCore entwickelt die erste Anlage zur Reinigung und Regenerierung von Altölen. Im Laufe der Zeit wird das Unternehmen zu einem weltweit führenden Unternehmen im Bereich der Energieölverarbeitung.

2005 entscheidet sich GlobeCore für den Eintritt in den US-Markt. Heute befinden sich die Repräsentanz und das Servicezentrum des Unternehmens in Houston.

In Zukunft wird sich die Richtung «grüner Technologien» durch die Entwicklung neuer Anlagen zur Herstellung von Biodieselkraftstoff entwickeln.

Die Konstruktionsabteilung des Unternehmens schließt erfolgreich die Prüfung der ersten industriellen Muster von Wirbelschichtgeräten ab, die für die Abwasserbehandlung und Entsorgung von Abfällen unterschiedlicher Herkunft ausgelegt sind. Die Anwendungsbereiche des Gerätes erweitern sich ständig und werden bis heute untersucht.

Die Anzahl der unter der Marke GlobeCore hergestellten Modelle von Industrieanlagen erreicht 100 Typen.

2013 wurde eine Repräsentanz in den Vereinigten Arabischen Emiraten und 2014 ein Servicezentrum in der Republik Südafrika eröffnet.

Ein wichtiges Ereignis in der Entwicklung des Unternehmens war das Erscheinen des Internationalen Schulungszentrums, das die Bediener auf die Arbeit mit unseren Geräten vorbereitet. GlobeCore veranstaltet auch weiterhin Bildungsworkshops auf der ganzen Welt und nimmt an großen thematischen Ausstellungen und Konferenzen teil.

2017 wurde ein Service Center in Lateinamerika (San Jose, Costa Rica) eröffnet.

Die neueste Ausrüstung von GlobeCore ist das Ergebnis einer engen Zusammenarbeit mit Vertretern alternativer Energien. Dies sind Anlagen zur Effizienzsteigerung des Ölwechsels in Getrieben von Windkraftanlagen.

Obwohl die Geräte des Unternehmens auf der ganzen Welt funktionieren, werden wir hier nicht aufhören. Für alle zukünftigen Kunden geht unsere Geschichte weiter! Wir sind GlobeCore!

Ölfiltration

Früher wurde die Ölfiltration hauptsächlich mit Hilfe von Filterpressen durchgeführt, die die mechanischen Verunreinigungen, emulgiertes und aufgelöstes Wasser beseitigten. Die Filterpresse drückt das Öl durch ein durchlässiges Medium, das Wasser und feste Partikel zurückhält. Das Filtermedium wird entsprechend der Menge und der Art der vorhandenen Verunreinigungen ausgewählt. Die Faktoren, die die Filtration beeinflussen, sind:

- Viskosität des Öls;

- Stärke der Filtermedien;

- Oberfläche der Filtermedien;

- Öldruck.

Nun wird die Transformatorölfiltration hauptsächlich mit Hilfe von durchlässigen Polymerfiltern durchgeführt. ie behalten Ölverunreinigungen und kontrollieren ihre Partikelkonzentration und Partikelzahl und verteilen die Verunreinigungen nach Größe und Gruppen. Die Abzweigung von de Filterpressen wurde durch ihre Zellstoffstruktur verursacht. Cellulosepartikel, die in das Transformatoröl gelangten, verursachen eine Abnahme der Durchbruchspannung und eine Erhöhung der dielektrischen Verluste. Die durchlässigen Polymerfilter fangen mehr Verunreinigungen ab und verlieren ihre Absorptionsfähigkeit deutlich langsamer.

Im Allgemeinen werden bei der Ölfiltration Pumpen verwendet , die Druck erzeugen, um das Öl durch eine Filtertrennwand zu führen, die feste Partikel abfängt. Magnetfilter arbeiten anders. Sie ziehen Partikel aus ferromagnetischen Materialien an.

Filter liefern die erforderliche Feinheit — grobe, mittlere und feine Ölfiltration. Es gibt austauschbare Filter und Filter mit abnehmbaren Elementen.

Ölfiltration entfernt kein Wasser und gelöste Gase. Dieses Problem wird durch die Entgasung behoben.

Ölentgasung

In Serviceöl sollte kein Wasser und keine gelösten Gase enthalten sein. Gelöste Gase verringern die gesamte elektrische Festigkeit des Isolationssystems, da Gasblasen oft elektrische Entladungen enthalten. Daher ist die Ölentgasung eine notwendige Maßnahme im Betrieb von Leistungstransformatoren und anderen industriellen Geräten.

Heutzutage ist die Entgasung von Öl durch thermische Vakuumbehandlung die effektivste Lösung. Dies wird in zwei Stufen realisiert. In der ersten Phase im Vakuum gibt es eine intensive Freisetzung von Wasserdampf und Gasen. Dieser Vorgang entfernt 60-90% des anfänglichen Volumens von Feuchtigkeit und Gasen. Die Verdampfungsgeschwindigkeit konnte durch Erhöhung der Grenzfläche zwischen Öl- und Gasphasen erhöht und die Dicke der Ölschicht verringert werden. Technisch werden für diesen Prozess Raschig-Ringe und Kerting-Düsen verwendet, um Öl in die Vakuumsäule zu sprühen.

Bei der Ölentgasung durch Ultraschall-Kavitation wird ein spezieller Vibrator unter Vakuum verwendet, der Mikrobläschen bildet, die mit Gas und Wasser gefüllt sind. Die Blasen steigen an die Öloberfläche, und bringen so die Gase und Feuchtigkeit mit.

Produzenten von Leistungstransformatoren fordern die Ölentgasung während der Vor-Ort-Installation und während der routinemäßigen Wartung für einen zuverlässigen Betrieb. Gutes Transformatoröl sollte nicht mehr als 0,1 Vol .-% Gase enthalten.

Ölregeneration

Während des Betriebes kann Öl nicht nur mit festen Partikeln, Wasser und Gasen verunreinigt werden, sondern auch mit Produkten aus Alterung und Oxidation, die seine Leistungsmerkmale deutlich reduzieren. Durch Regeneration werden diese Verunreinigungen entfernt, die Ölparameter verbessert und die Lebensdauer von Öl und den gesamten Transformator um mehr als 20-25 Jahre verlängert.

Oft werden die Begriffe «Ölregeneration» und «Ölreinigung» synonym verwendet. Aber in Wirklichkeit sind es nicht die gleichen Prozesse. Ölreinigung ist ein Teil der Ölregeneration. Aber es wird auch unabhängig verwendet, in der Regel, wenn die Ölalterung noch nicht ein kritisches Niveau erreicht hat.

Die Regeneration entfernt auch Schlamm, Säuren, Asphalt-harzige Substanzen, organometallische und polyaromatische Verbindungen, ungesättigte Kohlenwasserstoffe und Zersetzungsprodukte. Der Prozess wird mit speziellen Additiven stabilisiert.

In der Praxis wird der Grad der Ölalterung durch die Analyse der Säurezahl bestimmt. Der Säurezahlwert bestimmt die folgenden Öleigenschaften:

- Öle mit Säurezahl unter 0,25 mg KOH/g;

- Öle mit hohem Alterungsgrad (Säurezahl 0,25-0,5 mg KOH / g)

- stark oxidierte Öle (Säurezahl überschreitet 0,5 mg KOH / g).

Die oben aufgeführten Methoden der Öl-Reinigung können Oxidations- und Alterungsprodukte nicht entfernen. Dafür wird das Öl mit Hilfe von Adsorbentien regeneriert, die saure Verbindungen, asphaltharzartige Substanzen und andere im Betrieb entstehende Produkte abfangen. Dieser Ansatz ist relativ einfach und hat eine hohe Reinigungsrate. Es kann alle derzeit bekannten Arten von Industrieölen verarbeiten. Die für die Ölregeneration verwendeten Adsorbentien sind Aktivkohlenstoffe, Kieselgele, Zeolithe, Bleichmittel usw.

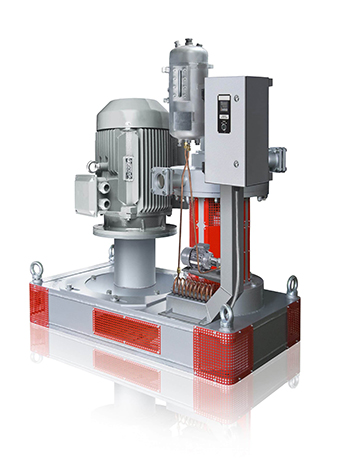

Ölreiniger von GlobeCore

GlobeCore produziert CMM-Ölreiniger. Dieses Gerät ist unter Berücksichtigung aller neuesten Trends und Anforderungen des Marktes für die Reinigung und Regeneration von Ölprodukten konzipiert.

Die Anlagen implizieren die modernen Technologien der Ölrückgewinnung:

- mehrstufige Filtration zur Entfernung von Feststoffpartikeln;

- Vakuum-Wärmebehandlung zur Entfernung von Wasser und Gasen;

- Adsorptionsmittelreinigung zur Entfernung von Oxidations- und Alterungsprodukten (Kieselgel, Zeolith, Fuller-Erde).

Je nach Ölzustand können Sie zwischen einem Ölreiniger oder einer Ölregenerationsanlage auswählen. Eine der besten Geräte von GlobeCore ist zu Recht die CMM-R-Einheit, die für die Verarbeitung von Isolierölen direkt in einem Tank eines angeschlossenen Transformators ausgelegt ist. Sie regeneriert Öl durch einen Komplex von Prozessen, Erwärmung, Entgasung, Vakuumbehandlung und Adsorptionsmittelreinigung mit Adsorptionsmittelreaktivierung. Als Adsorptionsmittel wird Fuller Erde benutzt.

Der Ölreiniger CMM-R kann an sowohl mit einem angeschlossen als auch mit einem stromlosen Transformator verbunden werden. Das Öl wird regeneriert, während es in einer geschlossenen Schleife zwischen Transformator und Ölreiniger zirkuliert. Die Fuller Erde entfernt Alterungsprodukte und Sedimente, die sich in einem Tank sammeln. Dies hilft, Unreinheiten vollständig zu entfernen, die schwer loszuwerden sind und dann in das frische Öl fallen und ihre Betriebseigenschaften verschlechtern.

Ein weiterer wichtiger Vorteil der GlobeCore-Technologie ist eine wiederholte Reaktivierung des Adsorptionsmittels. Die Eigenschaften der Fuller Erde können bis zu 300 Mal wiederhergestellt werden, was 2-3 Jahre CMM-R-Betrieb entspricht. Die Reaktivierung verläuft parallel zur Ölbehandlung.

Führt man die Regeneration regelmäßig durch, verlängert dies die Lebensdauer von Leistungstransformatoren.

Ölbehandlungsanlagen von GlobeCore: Hauptvorteile

Was sind die Vorteile von GlobeCore-Technologien? Zunächst ist es die ökologische Ausrüstung. Es gibt keine schädlichen Verunreinigungen in die Atmosphäre und keine umweltbelastenden Abfallentsorgungen.

Der zweite Vorteil ist finanziell. Die regelmäßige Ölbehandlung verlängert die Lebensdauer und Zuverlässigkeit von ölgefüllten Geräten. Es spart auch Kosten beim Kauf und Entsorgung von Öl, Wartung und Reparaturen sowie Kosten durch gezwungene Ausfallzeiten.

Der dritte Vorteil ist die Einfachheit und Sicherheit der Wartung und des Betriebs von Ölbehandlungsanlagen.

Neben der Reinigungs- und Regenerationsausrüstung produziert GlobeCore auch Anlagen für Service und Wartung von Leistungstransformatoren (Absorptionstrockner, Durchlauferhitzer, Nachfüll-, Pumpen-, Lager- und Transportsysteme, Vakuumsysteme und Heißlufttrockner). Für die Bequemlichkeit des Kunden ist dieses Gerät mobil (auf einem Anhänger, auf Rädern) oder stationär. Es ist entworfen, um unter besonderen Bedingungen (explosionsgeschützt) zu arbeiten.

Die wichtigsten Vorteile der ölverarbeitenden Technologien von GlobeCore :

- Verbindung zum Transformator unter Einhaltung aller Sicherheitsstandards (Transformator Safety System);

- Anti-Schaum-System;

- Ölsensoren;

- austauschbare Patronen (Filtrationsfeinheit 1, 5 und 25 Mikron);

- sichere und leicht verstellbare Heizbänder mit geringer Wärmekapazität;

- effiziente Coagulator-Verdampfer in der Vakuumkolonne;

- Vollständig automatisierter Prozess

- Optional Fernsteuerung und Überwachung per Smartphone oder PC.

GlobeCore ist auch bereit, die nötige Unterstützung bei der Inbetriebnahme zu leisten und bei den laufenden technischen Anforderungen seiner Ausrüstung .