Die Polymermodifizierte Bitumenanlage USB-3 (12 m³/St)

Die Anlage ist für modifizierte Bitumen im Durchfluss vorgesehen (Anlage mit kontinuierlicher Wirkung). Ihre Nennkapazität beträgt 12 Kubikmeter pro Stunde.

Bei der Herstellung von modifiziertem Bitumen ermöglicht die Anlage die Verwendung aller heute bekannten Modifikatoren. Dazu gehören Gummikrümel, verschiedene Spezialadditive sowie die bekannten SBS-Polymere, die in Granulat-, Pulver- und flüssiger Form geliefert werden können.

Die Anlage ermöglicht die Umsetzung neuer Rezepturen von modifiziertem Bitumen, einschließlich der Einführung von Klebezusätzen und Weichmachern.

Die Anlage kann zusätzlich mit Schwefel- und Polyphosphorsäure-Versorgungseinheiten, einem Telfer-Gerät für Big-Bags, einem Gewichtsspender und einem Kompressor ausgestattet werden. Die Mühle kann auch mit einer Enddichtung mit Stützsystem ausgestattet werden.

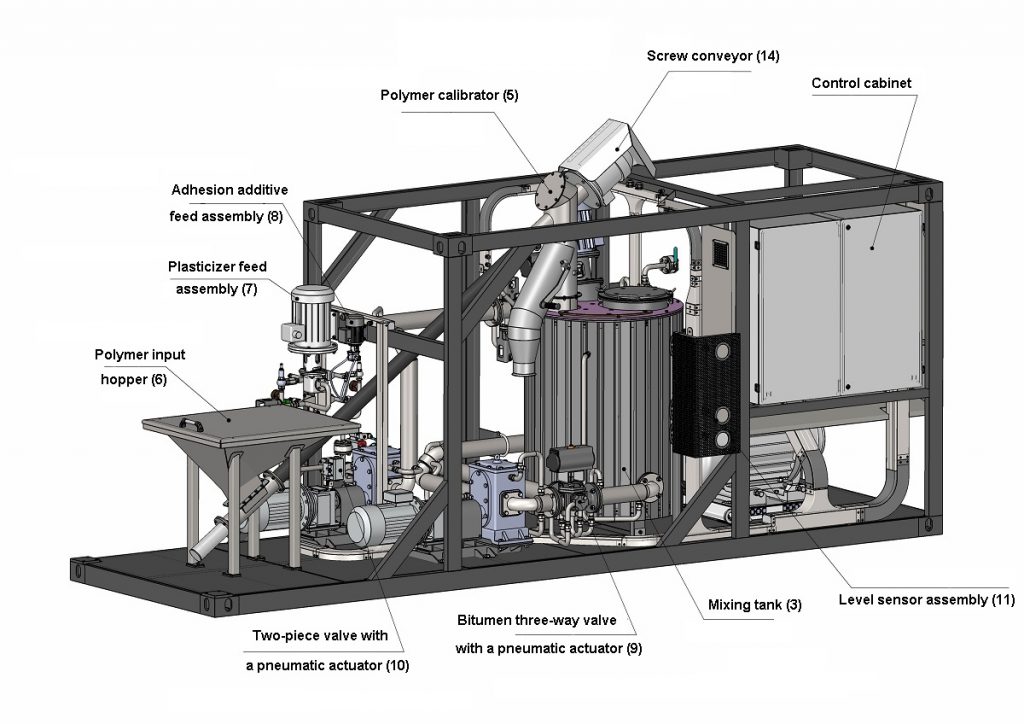

Abbildung 1 – Aufbau der USB-3-Installation

Abbildung 1 – Aufbau der USB-3-Installation

Arbeitsprinzip

- Das Polymer wird in den Trichter geladen.

- Der Bediener stellt am Schaltschrank die Rezeptur des PMB (Prozentsatz Polymer und Zusatzstoffe im Bitumen) ein.

- Starten der Installation.

- Bitumen wird in einen Zwischenbehälter zugeführt und dosiert. In diesen Behälter wird das Polymer eingespeist und dosiert.

- Dem Bitumen werden flüssige Zusatzstoffe (Weichmacher, Klebezusätze etc.) vorab zugesetzt und dosiert.

- Ein Hochgeschwindigkeitsmischer in einem Behälter mischt Polymer und Bitumen vor.

- Diese Mischung wird über eine Zahnradpumpe der Mühle zugeführt, wo die Mahlung und Homogenisierung des PMB erfolgt.

- Nach Abschluss der Arbeiten wäscht sich die Anlage automatisch mit sauberem Bitumen (um Staus in Anlagen und Rohrleitungen zu vermeiden).

- Die Installation ist zur weiteren Aktivierung bereit.

Technische Merkmale

- Die USB-3-Installation ist in einer räumlichen Struktur montiert, deren Abmessungen den Transport der Geräte in einem Standard-20-Fuß-Container ermöglichen.

- Die räumliche Rahmenkonstruktion mit erhöhter Steifigkeit ermöglicht einen schnellen Auf- und Abbau der Anlage vor Ort, was bei einem Standortwechsel der Asphaltbetonanlage sehr wichtig ist.

- USB-3 ist mit einer Hochgeschwindigkeits-Kolloidmühle ausgestattet, deren Messer über ein spezielles Profil verfügen, das das Mahlen, Schneiden und Homogenisieren von polymerhaltigem Bitumen ermöglicht, um in einem Durchgang ein Endprodukt von ausgezeichneter Qualität zu erhalten.

- Fräser haben ein symmetrisches Profil, wodurch Sie die Lebensdauer der Fräser verdoppeln können. Sie müssen lediglich die Drehrichtung ändern. Außerdem ermöglicht die Mühle (je nach Aufgabenstellung), den Spalt zwischen den Fräsern von 0,1 auf 1 mm zu verändern.

- Die Pumpausrüstung der Anlage ist mit einem Frequenzumrichter ausgestattet, der es ermöglicht, der Mühle vorgemischtes Bitumen und Polymer mit einer bestimmten Produktivität zuzuführen. Dadurch wird die Mühle von Saug- und Austragsfunktionen entlastet und die gesamte Energie wird nur für die Produkthomogenisierung aufgewendet.

- Das Polymerdosiersystem ist ein Trichter mit Spiralförderer, dessen Antrieb mit einem Frequenzregler ausgestattet ist. Das geladene Polymer (entweder aus Säcken oder aus Big-Begs) wird aus dem Bunker über einen Spiralförderer in einen Zwischenbehälter gefördert, entsprechend dem vom Bediener über das Bedienfeld eingestellten prozentualen Verhältnis zu Bitumen.

- Der Zwischenbehälter dient zum Vormischen von Polymer und Bitumen und verlängert die Kontaktzeit zwischen Bitumen und Polymer, was das Entladen der Mühle ermöglicht. Der Zwischenbehälter ist mit einem Schnellmischer ausgestattet, der eine gleichmäßige Vermischung von Bitumen und Polymer ermöglicht.

- Flüssige Zusatzstoffe wie Weichmacher und Klebezusätze werden über selbstansaugende Zahnrad- und Dosierpumpen zugeführt, der PMB-Prozentsatz wird vom Bediener über das zentrale Bedienfeld eingestellt und angepasst. Jede dieser Pumpen verfügt über einen eigenen Mischer und führt dem Bitumen vor dem Zwischentank und der Mühle Zusatzstoffe zu.

- Die Anlage ist mit elektropneumatischen Kränen ausgestattet, die mit Druckluft aus dem an der Anlage installierten Kompressor (Zusatzausrüstung) versorgt werden können, wodurch sie unabhängig von einer externen Druckluftquelle ist.

- Alle Bitumenleitungen, Pumpen, Mühle und Zwischentank verfügen über ein Thermalöl-Heizsystem. Die Erwärmung mit Thermoöl ist die „sanfte“ und effektivste Erwärmung von Zuschlagstoffen und Bitumenleitungen.

| № | Parameter | Bedeutung |

| 1 |

Leistung, m³/St |

12 |

| 2 |

Polymermenge pro 1 m³ Bitumen, kg |

10… 60 |

| 3 |

Weichmachermenge pro 1 m³ Bitumen, kg |

0… 100 |

| 4 |

Menge an Klebezusatz pro 1 m³ Bitumen, kg |

0… 10 |

| 5 |

Arbeitsweise |

kontinuerlich |

| 6 |

Installierte Leistung, kW — der Mühle — allgemein |

75 110 |

| 7 |

Elektrische Stromparameter — Spannung, — Wechselstromfrequenz, Hz |

auf Kundenwunsch |

| 8 |

Gesamtabmessungen, max, mm — Länge — Breite — Höhe (Arbeitszustand) |

5400 1700 2640 |

| 9 |

Gewicht, kg max |

3500 |

- Dauerbetrieb;

- die Verwendung jeglicher Modifikatoren, die in Form von Granulat, Pulver oder Flüssigkeit geliefert werden können.

- die Möglichkeit, beliebig viele Produkte mit unterschiedlichen Konzentrationen an Zusatzstoffen herzustellen.

- hohe Qualität des hergestellten Produkts bei geringem Zeitaufwand.

- einfache Bedienung und Wartung.

- Kompaktheit – die Anlage wird in einem Standard-20-Fuß-Container transportiert.

- Es wurde eine Thermoölheizung implementiert.

- modernes Steuerungssystem