Wenn der Transformator unter Last steht, wird der Energieverlust im Magnetkern und in den Wicklungen zu Wärme, die die Isolierung beschädigen kann. Es ist wichtig, die Temperatur im Inneren des Geräts genau zu überwachen, um eine Überhitzung und mögliche Brände in Umspannwerken zu vermeiden. Der Hauptteil der Transformatorkühlung ist in diesem Fall Transformatoröl. Die Wärmeabgabe von den Wicklungen und dem Kern erfolgt allmählich: vom heißen Metall zum Öl und dann zur Umwelt.

Der Prozess der Transformatorkühlung lässt sich in zwei Komponenten unterteilen: Innen- und Außenkühlung. Jede Komponente erfordert ihre eigene technische Umsetzung. Im ersten Fall befindet sich das gesamte System (Röhren, Kanäle etc.) im Inneren des Transformators und ist von außen nicht sichtbar. Im zweiten Fall werden alle Elemente (Filter, Ventilatoren, Pumpen etc.) extern platziert und können systematisch gewartet werden.

Methoden der Transformatorkühlung

- Transformatoren bis zu 16000 KVA werden durch natürliche Ölkühlung gekühlt. Die Behälter solcher Transformatoren sind glatt, mit Kühlrohren und Rohrheizkörpern. Das Öl überträgt die Wärme vom Kern und den Spulen in die Umgebung.

Die natürliche Flüssigkeitsbewegung wird durch den Dichteunterschied bei höheren und niedrigeren Temperaturen verursacht und treibt den Konvektionsprozess an. Die an der Oberseite des Heizkörpers konzentrierte Wärme wird zum Teil durch Strahlung und zum Teil durch Konvektion von Luft nach außen abgeführt.

Die maximale Temperatur des Öls unter Nennlast darf + 95 ° C nicht überschreiten. Bei Transformatoren, die mit höheren Spannungen arbeiten, werden Ölheizungen mit Zwangszug und Zwangsölzirkulation verwendet.

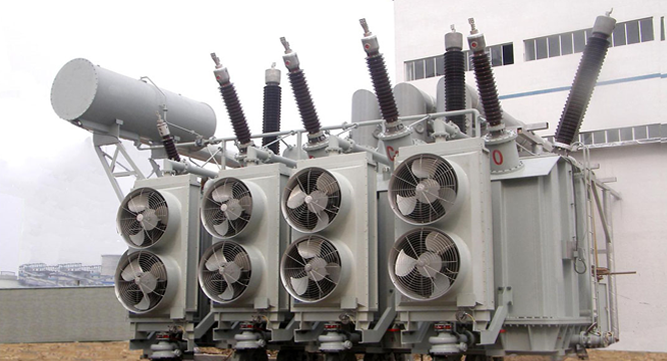

Das System umfasst externe Radiatorrohre mit Luftkühlung von Ventilatoren, die an den Wänden der Transformatorkessel installiert sind. Die Ventilatoren saugen die Luft von unten an und richten sie auf den oberen Teil der Rohre, um das heiße Öl abzukühlen.

Wenn die Nennlast unter 100% liegt, kann dieses Kühlsystem mit ausgeschalteten Lüftern arbeiten. In diesem Fall besteht die Hauptbedingung darin, die Temperatur unter 55°C zu halten, wenn die Außentemperatur über Null liegt, ist die Außentemperatur unterhalb von °C, muss die Temperatur unter 45°C gehalten werden.

Diese Regelung kann zur Transformatorkühlung bis 100 000 KVA angewandt werden.

- Eine weitere Methode, die mit Transformatoren ab 63 000 KVA verwendet wird, ist die Transformatorkühlung mit Zwangszug und Zwangsumlauf von Öl-Luft-Kühlern.

Das System basiert auf Luft-Öl-Kühlern. Sie bestehen aus dünnen Rippenrohren mit elektrischen Pumpen. Die Pumpen schieben die Flüssigkeit mit hoher Geschwindigkeit durch die Rohre. Durch den forcierten Luftstrom und die große Oberfläche sind diese Kühler kompakt und hocheffizient.

- Bei Hochspannungstransformatoren wird eine gerichtete Zirkulation verwendet, wenn das Öl über Rohre an die heißesten Stellen der Wicklungen geleitet wird.

Das System kann sowohl manuell als auch automatisch betrieben werden, mit der Fähigkeit, das System gleichzeitig mit dem Transformator zu aktivieren, um den Kühlprozess durch Anschließen eines Zusatzkühlers (wenn Nennlast erreicht wird) oder eines Reservekühlers (falls das Primärsystem ausfällt) zu intensivieren.

- Die letzte Methode ist die Öl-Wasser-Kühlung mit Zwangsumlauf. Das System ist sehr komplex und wird in Transformatoren ab 160 000 KVA eingesetzt. Dieses System ist dem zuvor beschriebenen sehr ähnlich. Der Unterschied besteht darin, dass die Kühlerrohre Wasser enthalten, wobei sich das Öl zwischen den Rohren befindet.

Eine gewisse Komplikation ist die große Wassermenge, die für die Systemfunktion notwendig ist. Wasserablauf und Heizung sind in der kalten Jahreszeit möglich, um ein Einfrieren zu verhindern. Das System ist außerdem mit Temperatur-, Öldurchfluss- und Flüssigkeitsdrucksensoren sowie mit akustischen Signalen ausgestattet.

Mit der Öl-Wasserkühlung des Transformators kann die Temperatur der oberen Ölschichten bei 50-55°C gehalten werden. Die Wasserzufuhr wird gestoppt, wenn die Temperatur auf 10°C fällt.

Erforderliche Parameter des Transformatoröls

Das Transformatorenöl ist nicht nur ein Kühlmittel, sondern auch ein Dielektrikum. Seine Reinheit und Qualität muss den Vorschriften entsprechen. Die wichtigsten Qualitätsparameter von Transformatorenöl sind:

- Fehlen von Schwefel und Säure, da diese die Isolation des Transformators beschädigen können;

- Effiziente Wärmeabfuhr vom Kern und den Wicklungen. Das Öl muss eine hohe Wärmekapazität und Wärmeleitfähigkeit haben. Die Viskosität des Öls ist ebenfalls wichtig. Die ändert sich mit der Temperatur. Hochleistungstransformatoren sind mit Öltypen gefüllt, die die Viskosität bei wechselnder Temperatur schnell ändern können;

- Hohe Durchschlagsfestigkeit. Die Durchschlagsfestigkeit der Luft beträgt normalerweise 30 kV/cm, für Transformatorenöl jedoch 150 kV/cm. Die Spannungsfestigkeit wird durch den Feuchtigkeitsgehalt beeinflusst. Das Öl muss so trocken wie möglich sein. Auch Staub und andere Verunreinigungen, wie z.B. Gase, können die Durchschlagsfestigkeit des Öls verringern;

- Hoher Öl-Flammpunkt, deutlich höher als die sichere Betriebstemperatur des Transformators, um eine Entzündung zu verhindern. Die untere Grenze der Transformatorzündung liegt bei 150°C. Die dielektrische Flüssigkeit muss dann einen Flammpunkt von mindestens 180°C haben. Transformatoröl ist ein brennbares Material, daher müssen Brandschutzmaßnahmen getroffen werden.

Verfahren zur Reinigung und Regeneration von Transformatorenölen

Das Öl im Transformatorkessel muss von Zeit zu Zeit gewechselt werden, um seine Hauptfunktion als Dielektrikum und Medium zur Kühlung des Transformators zu erfüllen. Aber auch neues Öl kann durch falsche Lagerung oder Transport mit Sauerstoff, Feuchtigkeit und Feststoffpartikeln kontaminiert werden.

Moderne industrielle Technologien ermöglichen die Reinigung, Trocknung und Entgasung von Alt- und Neuöl, bevor es in elektrischen Anlagen eingesetzt wird.

GlobeCore entwickelt Anlagen zur Reinigung von Transformatorenöl zur Entfernung von Partikeln und anderen Verunreinigungen wie Feuchtigkeit, Gasen, Harzen etc.

Eine davon ist die mobile Ölaufbereitungsanlage CMM-0.6. Sie besteht aus einer Vakuumkammer, Öl- und Vakuumpumpen, einer Heizung und einem Filterteil mit Einwegfilterpatronen. Der Hauptzweck der Maschine ist es, das Öl mit Vakuum zu reinigen, aber sie kann das Öl auch von einem Tank in einen anderen pumpen oder erhitzen.

Nach der Verarbeitung mit der CMM-0.6 hat das Öl eine dielektrische Festigkeit von 60 kV und enthält keine festen Teilchen, die größer als 5 Mikron sind.

Das Gerät ist kompakt und mobil und somit für den Einsatz vor Ort geeignet. Es wird von einer normalen 220-V-Stromquelle versorgt. Die Anlage wird von GlobeCore-Spezialisten in Auftrag gegeben, die dem Kunden vom Kauf bis zur Inbetriebnahme beraten und begleiten. Um die Zuverlässigkeit und eine lange Lebensdauer zu gewährleisten, werden nur hochwertige Komponenten verwendet.