Transformatoren, entscheidende Komponenten in modernen elektrischen Systemen, dienen als Brücken für eine effektive Energieübertragung zwischen Stromkreisen. Während ihrer gesamten Lebensdauer sind diese komplizierten Geräte anfällig für das Eindringen von Feuchtigkeit. Ein solches Eindringen von Feuchtigkeit ist zwar scheinbar harmlos, stellt jedoch ein erhebliches Risiko dar. Es kann die Isoliereigenschaften eines Transformators drastisch verschlechtern und einen Dominoeffekt aus betrieblichen Ineffizienzen und möglichen Systemausfällen auslösen. Angesichts der entscheidenden Rolle, die Transformatoren spielen, ist es von größter Bedeutung, sicherzustellen, dass sie trocken bleiben und ihre Effizienz und Langlebigkeit erhalten. Die Geschichte, Transformatoren trocken zu halten, ist so alt wie die Transformatoren selbst, wobei die Methoden von traditionellen bis hin zu Hightech-Lösungen reichen. Wenn wir uns mit diesen Techniken befassen, werden wir die Entwicklung und die Wissenschaft verstehen, die diese Trocknungsprozesse vorantreibt.

Trocknen von Transformatoren mit Heißluft

Das Prinzip, Heißluft zum Trocknen zu nutzen, gibt es schon seit Jahrhunderten. Auch bei Transformatoren bleibt das Konzept dasselbe, nutzt jedoch eine technologisch fortschrittlichere Plattform. Wenn ein Transformator Feuchtigkeitsreichen Umgebungen ausgesetzt wird oder im Inneren kondensiert, wird die Feuchtigkeit in seinen Isoliermaterialien eingeschlossen. Wenn diese Feuchtigkeit nicht kontrolliert wird, wird sie zu einer tickenden Zeitbombe, die nur darauf wartet, die Isolierfähigkeit und Gesamtleistung des Transformators zu beeinträchtigen.

Das Konzept hinter der Verwendung von Heißluft zum Trocknen von Transformatoren ist relativ einfach. Durch die Zirkulation warmer Luft, die eine natürliche Neigung zur Feuchtigkeitsaufnahme besitzt, um und innerhalb des Transformators wird die eingeschlossene Feuchtigkeit langsam und gleichmäßig abgesaugt. Während die warme Luft durch die Ecken und Winkel des Transformators strömt, nimmt sie die Feuchtigkeit auf und transportiert sie von den empfindlichen Bauteilen weg.

Aber wie bei den meisten Dingen ist auch die Heißlufttrocknungstechnik nicht ohne Herausforderungen. Ein wichtiges Anliegen besteht darin, sicherzustellen, dass die heiße Luft gleichmäßig im Transformator verteilt wird. Moderne Transformatoren mit ihren komplexen Designs und komplizierten Komponenten stellen eine Herausforderung dar, wenn es darum geht, sicherzustellen, dass jedes Teil den gleichen Anteil der Trocknungsluft erhält. Darüber hinaus kann sich der Prozess naturgemäß verlängern. Da es sich um eine passive Trocknungsmethode handelt, bietet die Heißlufttrocknung möglicherweise nicht die Schnelligkeit, die in manchen Situationen erforderlich ist.

Transformatortrocknung durch Erhitzen und Vakuumieren

Ein weiterer Ansatz für den Transformatortrocknungsprozess ist die Kombination von Erhitzen und Vakuumieren. Wenn wir über diese Methode sprechen, ist es wichtig, den grundlegenden Zusammenhang zwischen Temperatur, Druck und Feuchtigkeitsverdunstung zu verstehen. Bei niedrigeren Drücken siedet Wasser und verdampft bei deutlich niedrigeren Temperaturen. Durch den Einsatz von Vakuum wird in diesem Zusammenhang der Innendruck reduziert, sodass Feuchtigkeit bei niedrigeren Temperaturen verdampfen kann, wodurch mögliche Hitzeschäden an den Transformatorkomponenten gemindert werden.

Um den Prozess zu starten, wird der Transformator in eine Vakuumkammer gestellt. Wenn der Druck in der Kammer abnimmt, erhöhen kontrollierte Heizelemente die Temperatur des Transformators. Aufgrund des reduzierten Drucks kann selbst dieser geringfügige Temperaturanstieg dazu führen, dass die eingeschlossene Feuchtigkeit abkocht und verdunstet. Während sich der Wasserdampf ansammelt, wird er kontinuierlich aus der Kammer abgesaugt, wodurch ein gleichmäßiger Trocknungsprozess gewährleistet wird.

Diese Methode hat mehrere Vorteile. Erstens bietet es im Vergleich zu einigen herkömmlichen Methoden einen schnellen und effizienten Feuchtigkeitsentfernungsprozess. Da der Prozess dank des Vakuums bei einer niedrigeren Temperatur abläuft, besteht außerdem ein minimiertes Risiko einer thermischen Belastung oder Beschädigung der Transformatorkomponenten. Es erfordert jedoch spezielle Ausrüstung und Fachwissen.

Trocknen von Transformatoren mit Lösungsmitteldampf

Beim Übergang zu einer stärker auf Chemie ausgerichteten Lösung bietet die Verwendung von Lösungsmitteldampf eine neuartige Möglichkeit, Transformatoren Feuchtigkeit zu entziehen. Die Lösungsmitteldampftrocknung nutzt die einzigartigen Eigenschaften bestimmter Lösungsmittel, die eine hohe Affinität zu Wasser haben, um Feuchtigkeit aus den Isoliermaterialien des Transformators anzuziehen und zu entfernen.

Der Prozess beginnt typischerweise damit, dass der Transformator in einer kontrollierten Kammer Lösungsmitteldämpfen ausgesetzt wird. Wenn diese Dämpfe mit den Komponenten des Transformators in Kontakt kommen, beginnen sie an den kühleren Oberflächen zu kondensieren. Aufgrund der natürlichen Tendenz des Lösungsmittels, Wassermoleküle anzuziehen und sich mit ihnen zu verbinden, entzieht das kondensierte Lösungsmittel die im Transformator eingeschlossene Feuchtigkeit. Sobald das Lösungsmittel seine Wirkung getan hat, wird es vorsichtig verdunstet und nimmt dabei die aufgenommene Feuchtigkeit mit.

Die Lösungsmitteldampftrocknung bietet zwar eine einzigartige und effektive Methode zur Feuchtigkeitsentfernung, bringt jedoch auch eine Reihe von Herausforderungen mit sich. Zu berücksichtigen sind unter anderem die Auswahl des richtigen Lösungsmittels, die Sicherstellung einer vollständigen Entfernung des Lösungsmittels nach dem Trocknen und die Bewältigung möglicher Umweltauswirkungen.

Transformatortrocknungsprozess mit Niederfrequenzheizung

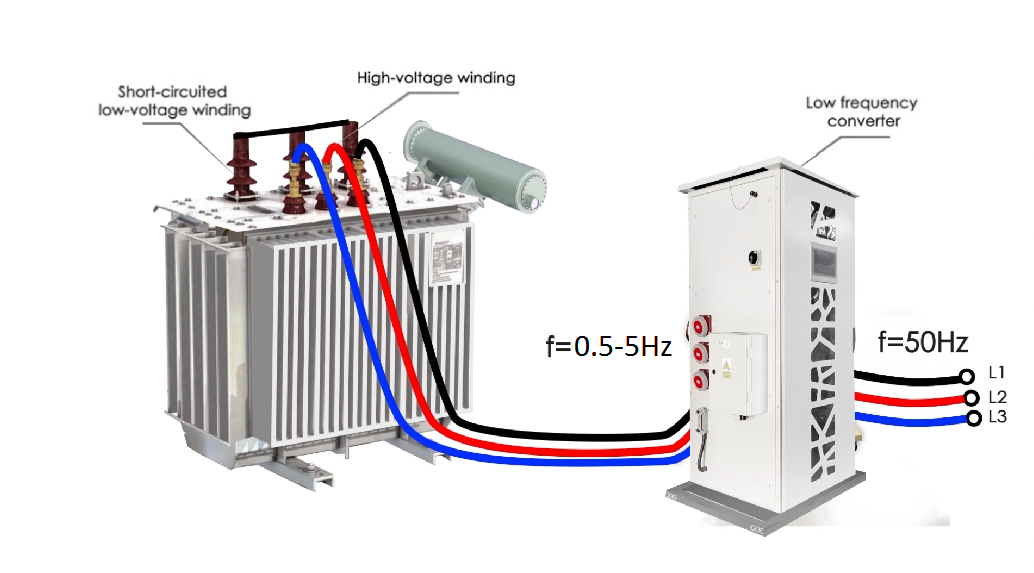

Niederfrequenzerwärmung (LFH) ist eine fortschrittliche Technik, die sich im Bereich der Transformatortrocknung durchgesetzt hat. Im Gegensatz zu anderen Methoden, die auf externen Heizelementen oder zirkulierender Heißluft basieren, nutzt LFH die inhärenten elektrischen Eigenschaften des Transformators. Der Hauptvorteil des Transformatortrocknungsprozesses mit Niederfrequenzheizung liegt in der Art seines Betriebs: Durch die Verwendung niederfrequenter elektrischer Ströme werden die Transformatorwicklungen selbst zur Wärmequelle. Dadurch sorgt dieser interne Wärmeerzeugungsansatz für eine gleichmäßigere Erwärmung, was sich in einer effizienten Feuchtigkeitsentfernung niederschlägt.

Die eigentliche Mechanik des Transformatortrocknungsprozesses mit Niederfrequenzerwärmung hängt davon ab, dass niederfrequente Ströme durch die Transformatorwicklungen geleitet werden. Dadurch entsteht Widerstandswärme, die die Wicklungen auf einen Standard-Trocknungstemperaturbereich von +75 bis +120 °C erwärmt. Das Besondere daran ist, dass die Wärme innerhalb der Wicklung erzeugt wird, wodurch eine effizientere Feuchtigkeitsentfernung aus der Tiefe der Isolierung gewährleistet wird.

Dieser Ansatz übertrifft viele andere Methoden, vor allem weil der Erhitzungsprozess direkter ist und sich genau dort konzentriert, wo sich die Feuchtigkeit normalerweise befindet. Daher ist der Trocknungsprozess des Transformators mit Niederfrequenzerwärmung im Vergleich zu extern angewendeten Wärmemethoden oft schneller und gründlicher.

LFD GlobeCore Niederfrequenz-Heizgerät

Der Niederfrequenz-Heizgerät LFD GlobeCore Das Gerät ist ein Beweis für die fortschreitenden Grenzen der Transformatortrocknungstechnologie. Dieses Gerät wurde speziell zum Erhitzen und Trocknen von Transformatorwicklungen entwickelt und nutzt die Kraft niederfrequenter Ströme. Aber was zeichnet den LFD wirklich aus?

Der Niederfrequenz-Heizgerät LFD GlobeCore Das Gerät ist ein Beweis für die fortschreitenden Grenzen der Transformatortrocknungstechnologie. Dieses Gerät wurde speziell zum Erhitzen und Trocknen von Transformatorwicklungen entwickelt und nutzt die Kraft niederfrequenter Ströme. Aber was zeichnet den LFD wirklich aus?

- Integriertes Funktionsprinzip: Der Betrieb des LFD-Geräts basiert auf der Durchleitung niederfrequenter elektrischer Ströme durch Transformatorwicklungen. Dadurch werden sie intern erhitzt, sodass eine Standard-Trocknungstemperatur von +75 bis +120 °C erreicht wird. Da die Wärmequelle die Wicklung selbst ist, erfolgt die Feuchtigkeitsentfernung schneller und vollständiger.

- Synergie mit anderen Geräten: Einer der bemerkenswerten Aspekte des LFD-Geräts ist seine Kompatibilität mit anderen Trocknungssystemen. In Kombination mit thermischen Vakuumtrocknern von CMM lässt sich beispielsweise die Effizienz beim Trocknen ölgefüllter Transformatoren deutlich steigern. Dies führt zu einer doppelten Wirkung – direkte Erwärmung der getrennten Transformatorwicklungen und gleichzeitige Entfernung von Feuchtigkeit aus den Wicklungen in das Öl.

- Flexibilität im Betrieb: Wenn das Öl eines Transformators abgelassen wird, kann das LFD-Gerät nahtlos mit Geräten wie diesen zusammenarbeiten BV, UVV, oder Mojave-Heat. Diese Einheiten sind darauf spezialisiert, die aus den Wicklungen in den Transformatorkessel abgegebene Feuchtigkeit aufzufangen.

- Automatisierter Betrieb: Sobald das LFD den Trocknungsprozess eingeleitet hat und die Wicklungen die gewünschte Temperatur erreicht haben, läuft der Prozess autonom weiter. Das System arbeitet unermüdlich, bis der Feuchtigkeitsgehalt im Öl unter 10 g/t (ppm) sinkt, und sorgt so für optimale Trocknungsbedingungen. Das eliminiert menschliches Versagen und optimiert den Trocknungsprozess für mehr Effizienz.

- Intelligente Hardware: Das Herzstück des LFD GlobeCore, das Gerät besteht aus einer Reihe intelligenter Komponenten. Diese Elemente überwachen und passen die Trocknungsparameter kontinuierlich in Echtzeit an, reagieren auf die sich ändernden Bedingungen der Transformatorwicklungen und sorgen für eine präzise Feuchtigkeitsentfernung.

- Kompakte Größe: Im Gegensatz zu einigen sperrigen Transformator-Trocknungseinheiten bietet das LFD GlobeCore zeichnet sich durch ein kompaktes Design aus. Dies erleichtert nicht nur die Installation und Integration in bestehende Setups, sondern stellt auch sicher, dass es nur minimalen Platz einnimmt. Diese Kompaktheit ist besonders an Standorten mit begrenztem Platzangebot von Vorteil.

- Geringer Stromverbrauch: Effizienz ist ein Markenzeichen des LFD GlobeCore Gerät. Es wurde so konstruiert, dass es während des Betriebs nur minimalen Strom verbraucht, was nicht nur die Betriebskosten senkt, sondern es auch als umweltfreundliche Option im Bereich der Transformatorwartung positioniert.

Die Einführung von Geräten wie LFD GlobeCore unterstreicht das Engagement der Branche, Transformatoren nicht nur zu warten, sondern auch deren optimale Langlebigkeit und Leistung sicherzustellen. Durch Hebelwirkung der Transformator durch den Trocknungsprozess mit Niederfrequenzerwärmung machen wir einen Schritt in Richtung einer effizienten und effektiven Feuchtigkeitsentfernung und schützen so die Kerninfrastruktur, die unsere Welt antreibt.