Bevor Sie sich mit der Ölreinigung befassen, sollten Sie die Geschichte des Auftretens und der Entwicklung von Schmierstoffen betrachten.

Es ist nicht genau zu sagen, wann der erste Stoff aufgetaucht ist, der die Funktion der Schmierung erfüllt. Es wird vermutet, dass dies zu der Zeit geschah, als die Menschen anfingen, die ersten Werkzeuge der Arbeit zu benutzen. Im alten Ägypten wurde Olivenöl verwendet, um die Reibung beim Bewegen von Steinmaterialien und Holz für den Bau großer Bauwerke zu verringern. Nach dem Erscheinen der Straßenbahnen wurde tierisches Fett zum Schmieren ihrer Radachsen entnommen.

Infolge der Erfindung komplexerer Mechanismen aus Metallen kamen neue Schmieröle zum Einsatz — Raps, Rizinus und Erdnuss. Sie übertrafen jedoch die bisherigen Möglichkeiten in Bezug auf die Wirksamkeit nicht, da sie ausschließlich auf der Grundlage praktischer und persönlicher Erfahrungen und nicht auf der Grundlage wissenschaftlicher Forschung eingesetzt wurden.

Die Revolution auf dem Gebiet der Schmierstoffe fand im neunzehnten Jahrhundert statt und war mit dem Beginn der Ölbohrungen in den Vereinigten Staaten verbunden. Es konnte festgestellt werden, dass bei Verwendung von nicht reinem Walöl, sondern dessen Mischung mit Öl die Lebensdauer von Spinn- und Webmaschinen um mindestens 10 Jahre verlängert werden kann.

Im zwanzigsten Jahrhundert entwickelte sich die Schmierstoffindustrie intensiver, was auf das Auftreten komplexer Mechanismen und Maschinen zurückzuführen war: Autos, Flugzeuge, Dieselzüge, Schiffe, Raketen usw. Öle auf Ölbasis nahmen eine starke Position ein. Dies wurde durch die Erfindung der selektiven Reinigung, Hydrocrackung und Hydroisomerisierung erleichtert.

Heute werden Industrieöle durch verschiedene Typen dargestellt, die jeweils in einer bestimmten Branche Anwendung finden:

- Übermittlung;

- hydraulisch;

- Turbine;

- elektrische Isolierung;

- industriell;

- Kompressor usw.

Wenn es notwendig ist, das Öl zu reinigen

Abhängig von der Ausrüstung, in der Mineralöle verwendet werden, können sie verschiedene Funktionen erfüllen. Diese Schmierung, Wärmeabfuhr, Isolierung spannungsführender Teile, Korrosionsschutz, Oberflächenreinigung usw. müssen jedoch in fast allen Fällen unter schwierigen Bedingungen funktionieren, die durch hohen Druck und Temperatur, hohe Reibung, Einwirkung von Feuchtigkeit und Sauerstoff, Verunreinigung mit festen Partikeln gekennzeichnet sind . Infolgedessen tritt eine intensive Alterung des Öls auf, die mit einer Verschlechterung der Leistung einhergeht. Schmutziges Öl kann die erforderlichen Funktionen nicht ordnungsgemäß ausführen, daher muss es gereinigt oder durch ein neues ersetzt werden.

Aus wirtschaftlicher Sicht ist die Ölreinigung eine rentablere Maßnahme, da Sie die Leistungseigenschaften des Öls auf dem erforderlichen Niveau halten und es so lange wie möglich verwenden können. Je länger der Lebenszyklus des Öls ist, desto mehr Geld wird beim Kauf neuer Erdölprodukte gespart.

Arten von Verunreinigungen, die die Eigenschaften von Industrieölen beeinträchtigen

Berücksichtigen Sie die Hauptarten von Verunreinigungen, die sich negativ auf die Eigenschaften von Industrieölen auswirken.

Seltenes Öl enthält keine mechanischen Verunreinigungen. Es handelt sich naturgemäß um feste Partikel, die bei der Zerstörung von Baumaterialien entstehen: Metallspäne, Späne, Gummiteile, Fasern aus Isoliermaterialien usw. Mechanische Verunreinigungen erhöhen die Schaumfähigkeit von Ölen. Partikel einzelner Metalle können als Katalysatoren für Oxidationsprozesse wirken. Es gibt viele Fälle, in denen mechanische Verunreinigungen zu Ausfällen, Ausfallzeiten und teuren Reparaturen von Industrieanlagen führten.

Eine andere Art von unerwünschter Verunreinigung ist Wasser. Es kann aus zwei Quellen ins Öl gelangen. Äußerlich ist die Atmosphäre und innerlich ist die Freisetzung infolge der Alterungsprozesse, die im Öl selbst auftreten. Die Anwesenheit von Wasser verstärkt Korrosionsprozesse, erhöht die Wahrscheinlichkeit von Schaumbildung und Oxidation und verschlechtert auch die Schmierfähigkeit des Öls.

Unerwünschte Anwesenheit in technischen Ölen und Gasen. Beispielsweise verwandelt sich in einem Isolieröl unter dem Einfluss einer angelegten Spannung das gelöste Gas in Blasen, die die elektrische Festigkeit der Flüssigkeitsisolierung verringern. Dies liegt an der Tatsache, dass die elektrische Festigkeit von Gasen bei Atmosphärendruck geringer ist als die von Öl. Der Austrag erfolgt daher in erster Linie durch die Blase und erst dann durch das Öl. Wie Wasser hat auch Luft eine verstärkende Wirkung auf die Korrosions- und Schaumprozesse.

Eine andere Art der Verschmutzung sind Produkte, die durch Oxidation und Alterung im Öl entstehen. Dazu gehören funktionelle Gruppen, die Phenolen, Säuren, Alkoholen, Peroxidverbindungen usw. entsprechen In Leistungstransformatoren setzen sich aus Ölalterungsprodukten bestehende Niederschläge auf Wicklungen ab und erschweren die Kühlung ihres aktiven Teils erheblich.

Durch das Reinigen des Öls können Sie mechanische Verunreinigungen, Feuchtigkeit und Gase aus den Ölen entfernen. Mit der Regenerationstechnologie werden alternde Produkte entfernt.

Ölreinigungsverfahren

Alle derzeit bekannten Verfahren zum Reinigen von Ölen sind in drei Typen unterteilt:

- physisch;

- chemisch;

- physikalisch und chemisch.

Physikalische Verfahren zur Reinigung von Ölen eignen sich für Fälle, in denen sich die chemischen Eigenschaften von Ölen nicht wesentlich geändert haben und die Entfernung von mechanischen Verunreinigungen und Wasser ermöglichen.

Die technisch einfachste physikalische Methode ist die Sedimentation. Hierzu werden spezielle Behälter (Absetztanks) verwendet, in die das zu reinigende Öl gefüllt wird. Da Wasser und mechanische Verunreinigungen im Laufe der Zeit unter dem Einfluss der Schwerkraft eine höhere Dichte als das Öl haben, setzen sie sich am Boden ab. Danach können sie aus dem Tank abgelassen werden. Um die Absetzdauer zu beschleunigen, kann die Viskosität des Öls durch Erhitzen auf eine Temperatur von 35-40 ° C gesenkt werden. Der Hauptnachteil der Sedimentation ist die Unfähigkeit, mechanische Verunreinigungen und Wasser vollständig zu entfernen.

Das Filtrationsverfahren dient zum teilweisen Entfernen mechanischer Verunreinigungen und besteht darin, Öl durch poröse Trennwände (Filter) zu leiten. Die Filtrationseffizienz hängt vom anfänglichen Verschmutzungsgrad und dem Vorhandensein einer Vorreinigungsstufe ab, die von einem Grobfilter oder mit anderen Methoden (Absetzen oder Zentrifugalreinigung) durchgeführt werden kann.

Mit der Ölzentrifugenreinigung können Wasser und Feststoffe teilweise entfernt werden. Es basiert auf Zentrifugalkräften, die es ermöglichen, das verarbeitete Öl in mehrere Schichten aufzuteilen, von denen eine direkt reines Öl und die anderen zwei Wasser und mechanische Verunreinigungen sind.

Chemische Verfahren zur Ölraffination basieren auf den Reaktionen, die zwischen Verunreinigungen und eingebrachten Reagenzien auftreten. Durch Reaktionen entstehen Substanzen, deren Entfernung wesentlich weniger Aufwand erfordert. Unter den gebräuchlichen chemischen Methoden werden Schwefelsäurebehandlung und Hydrotreating unterschieden.

Bei der Säurereinigung des Öls wird häufiger Schwefelsäure eingesetzt, die mit unerwünschten Bestandteilen reagiert. Danach erfolgt die Ausfällung von Asphalt-Harz-Verbindungen, ungesättigten Kohlenwasserstoffen und anderen Substanzen unter der allgemeinen Bezeichnung «Säureteer», die sich leicht vom Öl abtrennen lassen. Zur Vervollständigung der Reinigung werden spezielle Laugen verwendet, die die Rückstände von Säure und saurem Teer neutralisieren.

Mit Hilfe der Wasserstoffbehandlung ist es möglich, die Konzentration von Schwefel und sauerstoffhaltigen Verbindungen im Öl zu verringern. Das Wesen dieses Prozesses ist darauf beschränkt, unerwünschten Substanzen mit Wasserstoff bei hoher Temperatur und hohem Druck ausgesetzt zu werden.

Unter den physikalisch-chemischen Methoden zur Reinigung von Ölen sind Koagulations-, Adsorptions-, Selektiv- und Ionenaustauschreinigungen hervorzuheben.

Die Koagulation wird verwendet, um die Reinigungseffizienz durch Filtration oder Sedimentation zu erhöhen. In das Öl werden spezielle Substanzen eingebracht, die zur Vergrößerung von Schadstoffpartikeln in kolloidalem und fein verteiltem Zustand beitragen. Größere Verunreinigungen lassen sich dann viel einfacher mit einem Filter filtern oder am Boden des Absetzbehälters niederschlagen. Die folgenden Faktoren beeinflussen die Wirksamkeit der Gerinnung:

- die Anzahl der eingeführten Vergrößerer (Koagulatoren);

- die Kontaktdauer der Koagulatoren mit Öl;

- Öltemperatur;

- ein Verfahren zum Mischen von Koagulatoren mit Öl.

Die Adsorptionsreinigung basiert auf der Wechselwirkung von Öl mit speziellen Substanzen (Adsorbentien). Adsorbentien zeigen eine hohe Absorptionsaktivität gegenüber Verunreinigungen und halten diese in ihren Poren. Die Art des Adsorptionsmittels wird basierend auf der Art des zu lösenden Problems ausgewählt. Wenn Wasser aus dem Öl entfernt werden muss, wird Zeolith verwendet. Kieselgele eignen sich zur Extraktion von sauren Bestandteilen. Die Fuller Erde nimmt die Produkte des alternden Öls gut auf. Adsorbentien sind natürlich und künstlich. Im ersten Fall entstehen sie durch die Entwicklung neuer Ablagerungen und im zweiten Fall werden sie unter Laborbedingungen synthetisiert.

Es gibt drei Unterarten der Adsorptionsölreinigung:

- Kontakt;

- Versickerung;

- Gegenstrommethode.

Im ersten Fall werden das Öl und das zerkleinerte Adsorbens gemischt. Nachdem das Adsorbens mit Verunreinigungen gesättigt ist, wird es vom Öl getrennt. Bei der Perkolationsmethode wird das Öl durch ein Adsorbensbett geleitet, und bei der Gegenstrommethode bewegen sich Adsorbens und Öl aufeinander zu.

Bei der selektiven Reinigung werden spezielle Lösungsmittel verwendet, die die Eigenschaft haben, Ölkomponenten selektiv auszusetzen: Sie wirken sich nur auf schädliche Verunreinigungen aus und belassen nützliche Komponenten unverändert. Im einfachsten Fall erfolgt die selektive Ölreinigung nach dem Schema «Mischen, Absetzen, Abdestillieren des Lösungsmittels». Als Lösungsmittel werden Aceton, Furfural, eine Mischung von Phenol mit Kresol, Nitrobenzol usw. verwendet.

Eine weitere physikalisch-mechanische Methode zur Ölreinigung basiert auf der Verwendung von Ionenaustauscherharzen. Diese Substanzen können den Teil der Verunreinigungen aus dem Öl abfangen, der sich bei Auflösung in Ionen auflösen kann. Gemäß dem Implementierungsprinzip ähnelt die Ionenaustauschreinigung der Adsorptionsreinigung, da sie entweder durch Rühren oder durch Perkolation durchgeführt werden kann.

Ölreinigungsprozesse

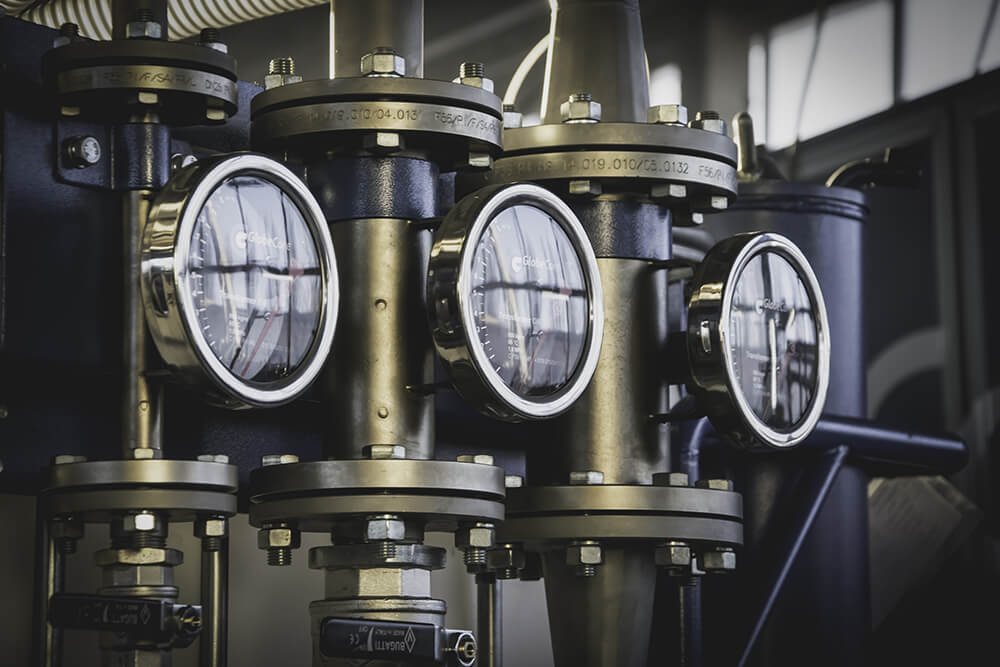

GlobeCore-Geräte verwenden die folgenden Ölraffinierungsverfahren:

- Heizung;

- Filterung;

- Einwirkung von Vakuum;

- Wechselwirkung von Öl mit einem Adsorbens.

Der erste Ölraffinationsprozess resultiert aus dem Unterschied der Siedepunkte von Wasser und Öl. Wenn Wasser bei 100 ° C kocht, dann zum Beispiel Transformatorenöl — bei mehr als 300 ° C. Somit ist es möglich, Feuchtigkeit aus dem Öl zu verdampfen und sie dann durch Kondensation zu entfernen.

Ein Filtrationssystem beinhaltet gewöhnlich mehrere Filtrationsgrade. Zunächst werden größere mechanische Verunreinigungen im Grobfilter entfernt, anschließend wird das Öl durch einen Feinfilter gereinigt. Die Filterfeinheit wird basierend auf dem Grad der Ölverschmutzung und den bestehenden gesetzlichen Anforderungen ausgewählt.

Vakuum wird verwendet, um Feuchtigkeit zu entgasen und zu entfernen. GlobeCore ein- oder zweistufige Vakuumsysteme arbeiten in Installationen. Im ersten Fall arbeitet eine Vakuumpumpe und es wird ein niedriges Vakuum erzeugt (Druck 760 mm Hg — 10 mm Hg). Solche Systeme werden zum Reinigen von Isolierölen aus undichten Transformatoren sowie anderen Öltypen (Turbinen-, Industrie-, Hydrauliköle usw.) verwendet. Im zweiten Fall erzeugen die Vorvakuumpumpe und die Rootspumpe ein Tiefvakuum (Druck 10 mm Hg-0 mm Hg), das für die Verarbeitung von Öl zur Verwendung in geschlossenen Transformatoren erforderlich ist.

Die Wechselwirkung des Öls mit dem Adsorptionsmittel Fuller Erde ermöglicht es Ihnen, etwas zu tun, ohne das eine Regeneration unmöglich ist — Oxidations- und Alterungsprodukte zu entfernen. Fuller-Erde ist ein natürliches Adsorptionsmittel, dessen Eigenschaften bei wiederholter Ölraffination wiederholt wiederhergestellt werden.

Was sind Ölreinigungssysteme?

Das Öl kann nicht nur mit Grob- und Feinfiltern, sondern auch mit einzelnen Systemen — Filterpressen — von mechanischen Verunreinigungen gereinigt werden. Hauptbestandteil der Filterpresse ist ein poröses Medium, durch das eine Pumpe das aufbereitete Öl unter hohem Druck pumpt. Während des Durchgangs durch ein solches Medium werden mechanische Verunreinigungen von mehr als 10-15 Mikrometer in den Kapillaren zurückgehalten.

Ein anderes System zum Reinigen von Ölen kann als Vakuumkammer angesehen werden. Je nach Art der Entgasung und Entwässerung des Öls weist es konstruktive Merkmale auf. Eine Möglichkeit besteht darin, angefeuchtetes Öl mit einer Düse in eine Vakuumkammer zu sprühen. In diesem Fall wird Wasserdampf abgeschieden, der durch eine Vakuumpumpe aus der Kammer entfernt wird. Und trockene Öltropfen fallen auf den Boden der Kammer. Die zweite Möglichkeit besteht darin, spezielle Düsen in der Vakuumkammer anzuordnen, auf deren Oberfläche das Öl in einer dünnen Schicht fließt. Als Düsen können beispielsweise Raschigringe, Spiralringe und dergleichen verwendet werden.

Adsorber-Systeme sind spezielle Vorrichtungen, bei denen die Absorption von Verunreinigungen durch ein Adsorptionsmittel aus Öl erfolgt. In der Regel handelt es sich hierbei um einen zylindrischen Behälter, in den das Adsorptionsmittel gegossen wird — Zeolith, Kieselgel oder Bleicherde. Nach der Sättigung ändert sich das Adsorbens entweder durch ein neues oder es wird reaktiviert.

Ölreinigungsanlagen, die als Sumpf ausgeführt sind, sind Volumentanks. Am Boden befindet sich ein Hahn, mit dessen Hilfe der abgesetzte Teil des Öls sorgfältig abgelassen wird.

Der Hauptteil der Zentrifuge ist die Trommel. Darin befinden sich Platten, die parallel zueinander an der Welle befestigt sind. Der Abstand zwischen den Platten ist sehr gering, sodass Sie das Öl in mehrere dünne Schichten aufteilen können, wodurch die Effizienz der Zentrifugalreinigung erhöht wird.

Maschinen zur Reinigung von Transformatorölen

GlobeCore produziert folgende Maschinen zur Reinigung von Transformatorölen:

- СММ;

- СММ-CF;

- CFU;

- MCU;

- CMM-R;

- UVR.

Beim Betrieb von Maschinen zum Reinigen von Transformatorenölen vom Typ CMM werden die Prinzipien des Erhitzens, Filterns und der Beaufschlagung mit Vakuum angewendet. Dadurch wird eine umfassende Ölbehandlung erreicht, bei der mechanische Verunreinigungen, Wasser und Gase entfernt werden. In CMM-CF-Maschinen werden zwei Arten von Filtern verwendet: Vorfilter zum Entfernen mechanischer Verunreinigungen und Filterkoagulator zum Entfernen von Wasser. Mit diesem Gerät können Transformatorenöle mit einem Feuchtigkeitsgehalt von bis zu 50% und mehr verarbeitet werden. CFU-Maschinen eignen sich gut für Fälle, in denen Transformatoröl nur von mechanischen Verunreinigungen gereinigt werden muss. Die Ölbehandlung erfolgt durch Pumpen durch Patronenfilter.

Die Adsorptionsölreinigung wird durch Maschinen wie MCU, CMM-R und UVR dargestellt. MCUs können sowohl mit Zeolith als auch mit Kieselgel arbeiten. Im ersten Fall wird eine tiefe Dehydratisierung von Transformatorölen erreicht und im zweiten Fall auch die Entfernung von sauren Bestandteilen. CMM-R-Maschinen bieten nicht nur eine umfassende Reinigung, sondern auch eine Regeneration des Transformatoröls, einschließlich einer endgültigen Stabilisierung mit Antioxidationsadditiven. Fuller-Erde, die ohne Extraktion aus CMM-R wiederholt reaktiviert werden kann, wird als Adsorptionsmittel verwendet. Bei Ölraffiniermaschinen für UV-Transformatoren wird ein anderes Adsorptionsmittel verwendet, für dessen Reaktivierung andere Geräte benötigt werden. Wenn CMM-R jedoch nur Transformatorenöle verarbeiten kann, ist UVR vielseitiger, da es auch andere Arten von Ölen und Kraftstoffen regeneriert.

GlobeCore Ölreinigungsanlagen: Die wichtigsten Vorteile

Die Ölreinigungsanlagen des Unternehmens bieten folgende Vorteile:

- Anpassung der Transportgrößen für verschiedene Verkehrsträger (Wasser, Luft und Land);

- Universalität. Neben der direkten Reinigung des Öls können die Anlagen auch andere Vorgänge ausführen, z. B. Vakuumtransformatoren;

- Mobilität. Ölbehandlungsanlagen können auf Rädern, auf einem Anhänger, in einem Container usw. hergestellt werden. Auf diese Weise können Sie das Öl reinigen und die Leistungstransformatoren vor Ort warten.

- Energieeffizienz. Die Auswahl aller Komponenten bei der Auslegung der Anlage erfolgt so, dass sie bei gleichbleibend hohen Ölverarbeitungsraten möglichst wenig Energie verbrauchen;

- Sicherheit. Die Geräte sind mit Schutzsystemen gegen unerwünschte Situationen ausgestattet, die bei der Verarbeitung von Öl auftreten können (Schaumbildung, Leckage usw.);

- einfache Wartung und Bedienung. In den meisten Fällen reicht ein Bediener aus, um mit Ölbehandlungsanlagen zu arbeiten.

- Eine große Auswahl zusätzlicher Optionen. Für den Kunden kann GlobeCore die Funktionen der Geräte (mobile Steuerung, Ölverarbeitung in einem funktionierenden Transformator, mechanischer Partikelzähler usw.) ergänzen.

CMM-R Ölregenerationssysteme

CMM-R Ölregenerationssysteme